Sơn tĩnh điện dạng khô (sơn bột) hay sơn bột tĩnh điện là công nghệ sơn rất phổ biến do nó có nhiều ưu điểm vượt trội so với sơn tĩnh điện ướt (sử dụng dung môi) và hình thức sơn truyền thống.

Các ưu điểm có thể kể đến như chất lượng sơn bền, màu sắc, hiệu ứng bề mặt đa dạng. Sơn tĩnh điện cũng rất tiết kiệm chi phí nhân công và bột sơn cũng vậy do có thể thu hồi tái sử dụng lại. Bảo vệ môi trường, bảo vệ sức khỏe cũng là một trong những yếu tố được đánh giá cao.

Tuy nhiên phun sơn tĩnh điện làm sao để sản phẩm bền đẹp, không bị lỗi, tiết kiệm, không ảnh hưởng đến môi trường và sức khỏe thì mỗi người công nhân cần phải tuân thủ nghiêm ngặt những bước trong hướng dẫn cách sơn tĩnh điện dưới đây.

Quy trình sơn bột tĩnh điện

Trước khi tìm hiểu về cách sơn tĩnh điện chúng ta hãy cùng tìm hiểu quy trình sơn tĩnh điện gồm những bước nào và mỗi bước trong quy trình ấy có tác dụng gì.

Đối với mọi hệ thống, lò xưởng sơn tĩnh điện từ thủ công dân dụng đến bán tự động và tự động thì đều phải trải qua 4 quy trình sau:

– Xử lý bề mặt

– Sấy khô

– Phun sơn

– Hấp Sơn

Bước 1. Xử lý bề mặt

Đây là quá trình rất quan trọng bởi nếu xảy ra sai sót sẽ ảnh hướng rất nhiều đến độ bám dính và chất lượng lớp sơn

Mục đích của việc xử lý bề mặt là giúp bề mặt sản phẩm đạt được các tiêu chí sau:

– Sạch dầu mỡ (phát sinh trong quá trình gia công cơ khí và chế tạo phôi)

– Sạch rỉ sét, bụi bẩn, tạp chất… (thường phát sinh trong quá trình bảo quản, vận chuyển…)

– Sạch lớp sơn cũ để sơn lại

– Chống rỉ sét trở lại trong khi chờ sơn

– Tạo lớp bám dính tốt cho màng sơn, tăng hiệu quả bền uốn, va đập

Để thực hiện quá trình này thì có thể sử dụng các phương pháp hóa học và cơ học. Việc lựa chọn phương pháp phụ thuộc vào kích thước, tính chất vật liệu, loại tạp chất cần loại bỏ, yêu cầu bề mặt cần xử lý.

– Sử dụng phun cát để xử lý bề mặt: Có thể xử lý bề mặt kim loại, gỗ, thủy tinh, nhựa. Cần chú ý tính chất của vật liệu cần xử lý để xác định loại cát, kích thước cát để có cách xử lý phù hợp

– Xử lý bề mặt bằng hóa chất

Tùy từng loại sản phẩm mà cần có cách xử lý bề mặt phù hợp để tiết kiệm chi phí, bảo vệ môi trường và sức khỏe. Tuy nhiên với các hệ thống sơn tĩnh điện bán tự động và tự động thì phương pháp Xử lý bề mặt bằng hóa chất thường được sử dụng.

- Công nghệ xử lý bề mặt plasma: cho nhựa và vật liệu tổng hợp nhạy cảm với nhiệt

Bước 2. Sấy khô

Sản phẩm sau khi xử lý bề mặt còn ướt nên cần được làm khô để đảm bảo chất lượng lớp sơn. Để làm khô sản phẩm chúng ta có thể:

– Phơi nắng để vật tự khô

– Dùng quạt để thổi khô

– Đưa vào lò để sấy khô, có thể dùng lò thủ công hoặc lò tự động

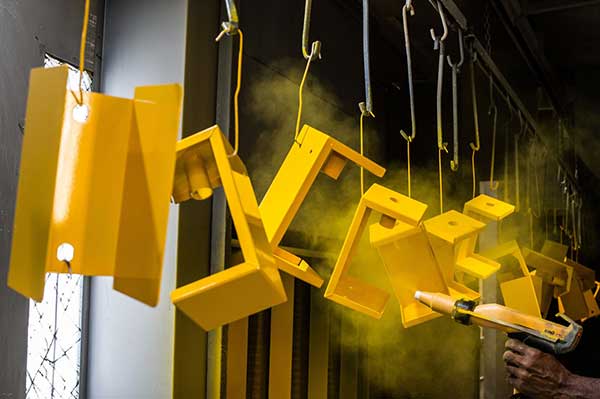

Bước 3. Phun sơn

Sau khi xử lý bề mặt và sấy khô, sản phẩm sẽ được đưa vào buồng phun sơn để sơn. Đây là công đoạn quan trọng nhất trong quá trình sơn tĩnh điện

Súng phun sơn tĩnh điện sẽ tích điện dương (+) cho bột sơn sau đó sẽ phun lên bề mặt sản phẩm đã được tích điện âm (-). Do điện tích trái dấu nên sơn sẽ bám rất chắc trên sản phẩm.Để thực hiện quá trình này chúng ta cần:

- Súng phun sơn bột tĩnh điện chuyên dụng

- Buồng phun giúp quá trình sơn diễn ra đúng tiêu chuẩn, tránh phát tán bột sơn ra môi trường. Buồng phun còn giúp dễ dàng thu hồi sơn dư thừa để tái sử dụng.Có 2 loại buồng phun để sơn sản phẩm:

- Buồng phun đơn: vật được treo vào buồng và sử dụng 1 súng phun

- Buồng phun đôi hay buồng phun đối xứng: sản phẩm di chuyển trên băng tải, sử dụng 2 súng phun cùng với hệ thống thu hồi bột sơn

Mục tiêu của quá trình này là:

- Tạo nên 1 lớp bột phủ có độ bám dính cao

- Lớp bột phủ đồng đều trên mọi ngóc ngách bề mặt sản phẩm

Bước 4. Sấy Sơn

Sau khi phun bột sơn xong, sản phẩm được đem đi sấy tại lò sấy sơn.

Bột sơn sẽ nóng chảy ở khoảng 150 độ C và được giữ ở 200 độ C trong tối thiểu 10 – 15 phút. Nhiệt độ và thời gian chính xác khi sấy phụ thuộc vào độ của vật liệu, yêu cầu của nhà sản xuất bột sơn

Mục tiêu của bước này là

- Hình thành lớp sơn với độ bền, độ bám dính cực cao

- Lớp sơn phải đạt được màu sắc cũng như hiệu ứng bề mặt đúng như nhà sản xuất bột sơn đề cập

video

Cách sơn tĩnh điện hiệu quả trên hệ thống bán tự động

Hiện nay có 3 dây chuyền chủ yếu mà các nhà xưởng nhận gia công sơn tĩnh điện hay áp dụng bao gồm: hệ thống sơn tĩnh điện tự động, bán tự động và thủ công. Trong đó hệ thống sơn tĩnh điện bán tự động là phổ biến nhất.

Hệ thống sơn tĩnh điện tự động được thiết kế tối ưu và lập trình sẵn cho sản phẩm. Bởi vậy cách sơn tĩnh điện của hệ thống tự động rất đơn giản chỉ cần treo sản phẩm lên băng tải, khởi động hệ thống và giám sát nhận thành phẩm.

Đối với hệ thống thủ công thì cách sơn đơn giản và có phần tương đối giống với cách sơn của hệ thống bán tự động nên bạn chỉ cần làm theo hướng dẫn cách sơn bột tĩnh điện bán tự động dưới đây là có thể thực hiện được.

Bước 1: Chuẩn bị trước khi sơn

- Xác định màu sơn, loại sơn, mã sơn, hãng sơn

- Đọc hiểu hướng dẫn xác định yêu cầu cách sơn, nhiệt độ, thời gian sấy

- Trang bị đồ bảo hộ khi tiếp xúc với các dung môi trong quá trình xử lý bề mặt và khi phun sơn.

Bước 2: Xử lý bề mặt sản phẩm cần sơn

2.1 Kiểm tra hệ thống bể hóa chất xử lý bề mặt

Đây là những bể có khả năng chống ăn mòn, có thể được làm từ nhiều cách khác nhau nhưng đa phần được xây bằng xi măng và được phủ nhựa composite hoặc thép không gỉ

- Dùng dụng cụ đo chuyên dụng kiểm tra nồng độ, chất lượng trong các bể hóa chất trước khi sơn hoặc định kỳ hằng ngày, tuần, tháng tùy thuộc vào tần suất sử dụng của bể.

- Loại bỏ các tạp chất trong bể.

- Bổ sung, điều chỉnh, thay thế hóa chất nếu cần thiết để đảm bảo chất lượng bể xử lý

- Mọi chỉ số đo lường, lịch biểu kiểm tra cần được ghi chép lại để có thể theo dõi tốt nhất

2.2 Làm sạch bề mặt sản phẩm trước khi sơn

- Kiểm tra chất lượng bề mặt sản phẩm (Bước này giúp tiết kiệm thời gian ngâm và tiết kiệm hóa chất ngâm)

- Xác định sản phẩm phải ngâm tẩy dầu

- Xác định sản phẩm gỉ sét phải ngâm axit

- Xác định sản phẩm phải ngâm tẩy dầu và axit

- Phân loại các sản phẩm theo màu sắc cần sơn, chất liệu, chất lượng bề mặt, loại sản phẩm… Cân nhắc gộp các đơn hàng tương tự nhau để tiết kiệm chi phí.

- Sắp xếp hàng vào rọ hay lồng sao cho giữa các sản phẩm có khoảng trống, không bị che khuất, bị lọt khí, bí khí để hóa chất có thể dễ dàng tiếp cận tẩy rửa.

- Lưu ý những rọ hay lồng đựng sản phẩm phải được làm bằng thép không gỉ

- Tiếp hàng di chuyển các rọ hàng trên hệ thống balang qua 7 bể hóa chất theo thứ tự sau:

- Bể chứa hóa chất tẩy dầu mỡ (chỉ dùng khi sản phẩm dính dầu, ngâm 15 – 20 phút)

- Bể chứa axit tẩy rỉ sét, thông thường là H2SO4 hoặc HCl. (chỉ dùng khi sản phẩm bị gỉ sét, ngâm 15 – 20 phút)

- Bể rửa nước sạch. (nâng lên hạ xuống để rửa 1 – 2 lần)

- Bể chứa hóa chất định hình bề mặt. (tẩy các tạp chất còn lại trên sản phẩm và định hình lại bề mặt, 1 – 2 phút)

- Bể chứa hóa chất Photphat hóa bề mặt. (lấp các lỗ li li trên sản phẩm, tạo bóng mịn đẹp, không bị ố vàng tạo độ bám dính tốt cho sơn, chống rỉ sét, ngâm khoảng 20 phút)

- Bể thụ động hóa sản phẩm.

- Bể rửa nước sạch.

- Trong quá trình ngâm tẩy đối với mỗi bể nên nhấc lên hạ xuống 2-3 lần để các tạp chất rơi ra và quá trình tẩy rửa hiệu quả hơn. Đây cũng là lúc người thợ có thể xác định quá trình tẩy rửa đã hoàn thành hay chưa.

- Thời gian ngâm tẩy tùy thuộc vào chất lượng bề mặt sản phẩm trước khi sơn, diện tích bề mặt cần xử lý và chất lượng hóa chất. Bước này phụ thuộc khá nhiều vào kinh nghiệm của người thợ để xác định.

Bước 3: Sấy khô sản phẩm

- Treo sản phẩm ra ngoài sao cho nước còn sót lại chảy ra hết.

- Phơi khô sản phẩm: có thể dùng quạt hoặc phơi nắng để tiết kiệm. Tuy nhiên cách tốt nhất và nhanh nhất là dùng lò sấy:

- Tiến hàng treo sản phẩm vào lò để sấy

- Điều chỉnh nhiệt độ, thời gian để sấy sao cho phù hợp. Thông thường nhiệt độ tối đa là 120 độ C, thời gian từ 10 đến 15 phút (Lò sấy thường được dùng là lò điện hồng ngoại hoặc lò gas)

- Sấy, phơi xong sản phẩm cần được để ở nơi khô ráo, thoáng khí tránh nước và các hóa chất. Nếu không sơn ngay thì cần được che đậy tránh bám bụi

Bước 4: Phun Sơn

4.1 Tái sử dụng bôt

- Thu hồi bột sơn cũ dùng từ hệ thống thu hồi trong buồng sơn (dùng Filter hoặc Cyclone)

- Việc thu hồi sơn cần phân loại với từng màu, loại sơn phù hợp để tránh ảnh hưởng đến chất lượng bột

- Bột sau khi được thu hồi được cho vào máy rây bột để loại bỏ tạp chất và cái thiện độ tích điện của bột

- Bột cũ sẽ được trộn với bột mới theo tỉ lệ phù hợp (thường là 1:1) để tái sử dụng

4.2 Sắp xếp sản phẩm vào buồng phun

- Kiểm tra bề mặt sản phẩm trước khi sơn, chỉ sơn những sản phẩm có bề mặt đạt yêu cầu

- Tiến hành treo sản phẩm lên băng tải

- Kiểm tra độ chắc chắn và khả năng dẫn điện đủ tốt của móc treo

- Đảm bảo vị trí treo sản phẩm không để lại dấu trên sản phẩm

- Các sản phẩm giống nhau được xếp liền nhau cùng 1 lúc

- Khoảng cách giữa các sản phẩm với nhau tối thiểu 100- 200mm, tùy thuộc từng loại sản phẩm

- Dùng khí nén xịt sạch bụi bẩn còn sót lại trên bề mặt. Hướng xịt ra ngoài hoặc vào quay vào buồng sơn, không xịt vào mặt người khác

4.3 Tiến hành phun sơn tĩnh điện

- Kiểm tra thiết bị trước khi phun:

- súng sơn

- vòi phun

- điện

- hơi

- tiếp mát

- quạt hút buồng phun

- đèn chiếu sáng

- máy nén khí

- máy tách ẩm…

- Phun sơn tĩnh điện lên sản phẩm

- Trước khi sơn cần đảm bảo lượng bột cung cấp cho súng sơn phải luôn đủ để sơn, nhằm đảm bảo mật độ bột sơn phun ra luôn ổn định, không bị mỏng (lớp sơn mỏng quá sẽ bị sần)

- Súng phun phải luôn luôn vuông góc với vật cần sơn, không hướng phun vào người khác

- Khoảng cách từ súng phun sơn thủ công đến vật cần sơn là từ 10 – 15cm.

- Đối với súng phun tự động khoảng cách đến vật là 20 – 25cm.

- Đối với súng sơn thủ công nên sơn góc cạnh trước, và sơn các mặt phẳng sau. Sơn phía dưới trước, sau đó mới sơn phía trên.

Sau khi sơn xong hạn chế di chuyển hoặc chạm vào sản phẩm để hạn chế bay bong lớp bột sơn

Bước 5: Sấy Sơn

- Kiểm tra lò sấy

- Đảm bảo lò có thể cấp đủ nhiệt trong thời gian yêu cầu

- Khả năng cách nhiệt, kiểm soát nhiệt tốt

- Sau khi phun xong, sản phẩm được đưa vào lò sấy sơn bằng băng tải

- Đảm bảo sản phẩm được treo chắc chắn, gọn gàng

- Các sản phẩm không được chạm vào bề mặt của nhau

- Điều chỉnh nhiệt độ và thời gian sấy theo yêu cầu của nhà sản xuất bột sơn, loại sản phẩm, chất liệu của sản phẩm

- Nhiệt độ sấy thông thường là 180 – 200 độ C

- Thời gian thấy thông thường là 30 phút (20 phút đầu để lò sấy đạt nhiệt độ cần thiết, 10 phút sau là để ủ cho chín sơn)

Bước 6: Kiểm tra, đóng gói sản phẩm

- Kiểm tra bề mặt sản phẩm: Màu sắc, độ đồng đều màu sắc, độ bám dính, độ phủ, hiệu ứng bề mặt, theo đúng mô tả trong bảng màu sơn tĩnh điện và theo yêu cầu của khách hàng (

- Cách kiểm tra chất lượng sơn:

- Trường hợp sơn quá sống – quá thiếu nhiệt: Lớp sơn có bề mặt rất sần sùi, độ bám dính kém

- Trường hợp sơn hơi sống – hơi thiếu nhiệt: Lớp sơn có bề mặt quá bóng, bộ bám dính kém

- Cách kiểm tra độ bám dính:

- Dùng dao rọc giấy kẻ những đường song song có khẩu độ 3 – 4mm, sau đó kẻ tiếp các đường song song khác tạo với các đường song song ban đầu góc 30 độ tạo thành những hình thoi

- Dùng băng dính loại tốt dán lên bề mặt vừa kẻ, sau đó lột ra.

- Đánh giá mức độ bong tróc của vùng sơn

- Cách kiểm tra chất lượng sơn:

- Đóng gói các sản phẩm đạt yêu cầu và tiến hành loại bỏ sơn lại các sản phẩm lỗi